Mobil İletişim ve 5G teknolojisi, Endüstri 4.0 için önemli avantajlar sağlayacak. Fabrikalarda benzeri görülmemiş bir ölçekte bağlantı ve otomasyona olanak sağlaması, imalat sektörü için önemli bir dönüm noktası olacak. Bu nedenle Ericsson olarak Fraunhofer Üretim Teknolojisi Enstitüsü ile endüstriyel 5G uygulamalarını keşfetmek ve geliştirmek için güçlerimizi birleştirdik.

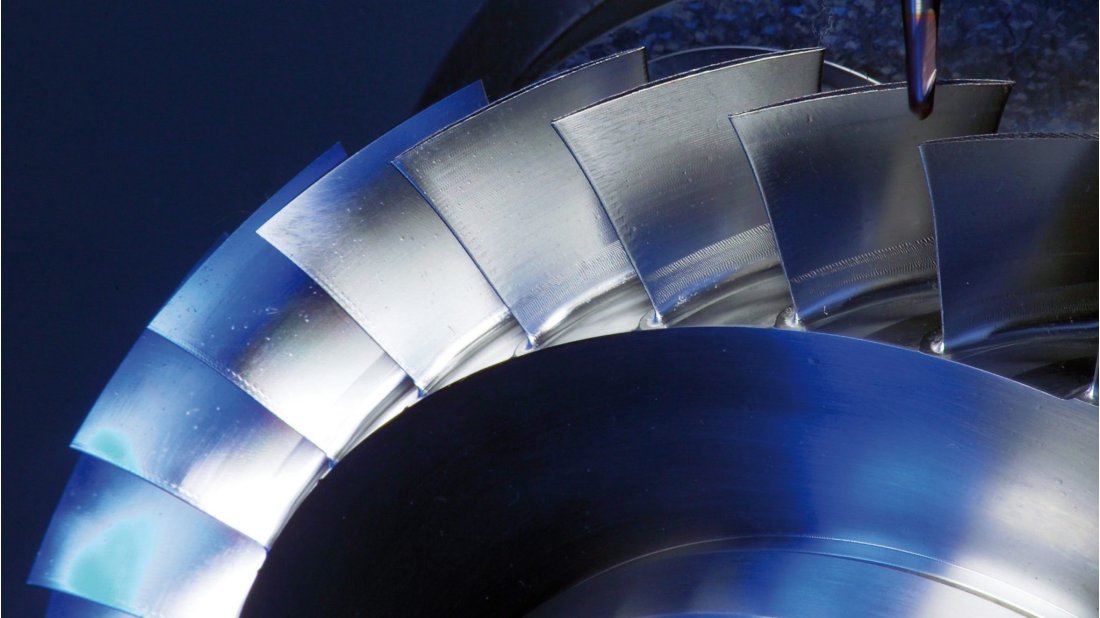

Jet motorlarına parça üretmek için ilk kez kullanılacak olan 5G teknolojileri MTU Aero Engines için test ediliyor. Ericsson 5G test sistemi sayesinde gecikme süresini 1 milisaniyeye kadar düşüren, yüksek bant genişliğine sahip 5G ağları, üretim makinelerinin gerçek zamanlı kontrolünü mümkün kılarken maliyetleri düşürüyor ve kaliteyi artırıyor.

Dördüncü sanayi devrimine şahitlik ettiğimiz bugünlerde akıllı fabrikalar alanında birçok gelişme yaşanıyor. Üretimi hızlandırmayı, maliyetleri düşürmeyi, kaliteyi ve verimliliği artırmayı amaçlayan otomasyon çözümleri dünyanın farklı noktalarındaki üretim sitelerinde yavaş yavaş uygulamaya alınmaya başlıyor.

5G teknolojileri endüstri 4.0 alanında sanayicilere ve üreticilere müthiş fırsatlar sunacak. 5G ağlarına bağlı makineleri, robotları, sensörleri tek ağ üzerinden gerçek zamanlı olarak yönetmek, 5G’nin düşük gecikme özelliği ve yüksek bant genişliği sayesinde artık çok zahmetsiz olacak ve fabrikalar otonom hale gelecek. Ericsson’un 5G’nin endüstrilerdeki potensiyelini araştırdığı rapora göre, 5G teknolojisi telekom servis sağlayıcıları için 619 milyar dolar değerinde ek gelir potansiyeline sahip. Aynı zamanda üretim sektörü de bu alanda en yüksek paydaya sahip sektör olarak yer alıyor.

Ericsson olarak 5G’nin sanayi alanında kullanım alanlarının araştırılması ve geliştirilmesi için yoğun şekilde çalışıyoruz. Almanya’daki Fraunhofer Üretim Teknolojisi Enstitüsü ile 5G’nin endüstriyel alandaki kullanımı geliştirmek için yaptığımız işbirliğinin ilk meyvesi, MTU Aero Engines tarafından jet motor parçası üretimi alanında kullanıldı. Üretim, disk ve bıçakların tek parça olarak tasarlandığı “kanatçıklı disk” (BLISK) adı verilen ve jet motorlarında kullanılan parçalar özelinde gerçekleştirildi.

BLISK üretimindeki süreç birçok risk faktörü barındırıyor. Hatalı üretilen disklerin bir takım kazalara yol açtığını düşünürsek, ürün güvenliğini garanti altına almak için üretim sürecinde kalitenin maksimumda tutulması olmazsa olmaz. Mevcut BLISK üretiminin ve genel olarak metal işleme süreçlerinin kilit faktörü, süreci uzaktan takip etmenin oldukça zor olması. Başka bir deyişle, frezeleme işlemi bitmeden ortaya çıkacak son ürünün kalitesinin bilinememesi. Frezeleme işleminin bir tam gün alabileceğini hatta 100 saati bile geçebileceğini; yeniden işlem ihtimalinin de %25 gibi yüksek bir oranda olduğunu göz önünde bulundurduğumuzda, üretim süresinin çok uzun olduğunu görüyoruz.

Üretim sürecindeki esas zorluk, yeniden işlemin %25 gibi yüksek bir oranda gerçekleşmesiydi.

5G’nin üretim sektörüne adapte edilmesi maliyet, kalite ve esneklik bakımından büyük fayda sağladı. Düşük gecikme süresi ve yüksek bant genişliği makinelerin gerçek zamanlı kontrolünü mümkün kılarken, üretim maliyetlerini düşürdü ve ürünlerin kalitesini arttırdı.

Yapılan bu 5G çalışmasının sonuçları şu şekilde özetlenebilir: 5G bağlantı desteği ile üretilen kanatçıklı diskler (BLISK), tek bir fabrika için 27 milyon Euro’ya; global ölçekte ise 360 milyon Euro’ya varan tasarruf sağlayabilir. Sürdürebilirlik açısından bakıldığında ise, hem kanatçıklı disk üretimindeki hem de bu parçaların jet motorundaki çalışmasından kaynaklı karbondioksit emisyonlarının global ölçekte her yıl 16 milyon ton oranında azaltılabileceği öngörülüyor.

Kanatçıklı disk üretim prototipinde 5G’nin getirmiş olduğu teknik özellikleri ve faydalarını incelemek mümkün; örneğin 1 milisaniyeye yakın gecikme süresi, zaman açısından kritik olan süreçler için hayati önem taşıyor. 3.5 GHz’de çalışan Ericsson 5G test sistemi, üretim makinesinde doğrudan kanatçık diskine monte edilen bir ivme sensörüne bağlı olarak çalışıyor. Titreşim spektrum bilgisi, 5G sayesinde eş zamanlı olarak değerlendirme sistemine aktarılıyor. Düşük gecikme oranı da titreşimi, aletin pozisyonuyla ilişkilendirerek, üretim sisteminin anında ayarlanabilmesini sağlıyor.

“1 milisaniye: BLISK üretim sürecinin gerçek zamanlı kontrolünün sağlanabilmesi için ihtiyaç duyulan ve 5G teknolojilerinin imkanlarıyla sağlanabilen, düşük gecikme süresi.”

Ericsson olarak Avrupa’da, Kuzey Amerika’da ve Asya’da pek çok 5G endüstri programı yürütüyoruz. Bu anlamda 5G’nin kullanım alanlarının araştırma ve geliştirilmesinde büyük bir ivme kazanıldığını söyleyebiliriz. Endüstri ve telekom sektörünün işbirliği ile verimliliği artırabilir ve yeni iş fırsatları yaratabiliriz. Kanatçıklı Disk projesi, gelecekte 5G’nin endüstriyel anlamda ne tür fırsatlara kapı açabileceğinin güzel bir örneği. Düşük gecikme oranı ile 5G, bir endüstriyel kullanım örneğini uygulanabilir kılıyor.

Blisk üretim projesi konusunda daha fazla bilgi:

https://www.ericsson.com/en/trends-and-insights/consumerlab/consumer-insights/reports/5g-business-value-to-industry-blisk